工艺原理简述

本项目技术核心工艺主要由焚烧熔炼、烟气处理两部分组成。

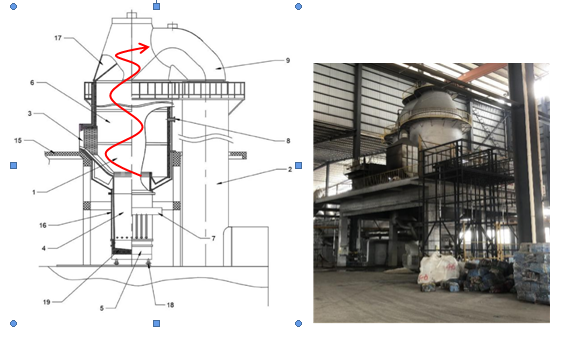

焚烧熔炼过程主要由HED富氧侧吹电路板焚烧熔炼炉(主炉体及SNCR炉)及其附属设备(熔池、送料装置、气力输送装置、侧吹枪、燃烧器等)组成。焚烧熔炼炉集成了高温空气富氧侧吹燃烧技术、SNCR脱硝技术、移动熔池熔炼技术,由主炉体及SNCR炉两部分组成。在主炉体中,在高温空气的助燃作用下,燃料(焦炭/天然气)与物料呈沸腾燃烧状态,通过燃烧释放热量,炉内核心区维持1450℃左右的高温;原料(废旧电路板、电子废料、低品位铜料等)经焚烧融化并汇入底部的金属熔池中;原料中的“脉石”成分在造渣剂的作用下由渣槽排出,原料中有价金属通过熔池底部排出。在主体炉内烟气首先经脱硫处理,烟气中的部分SO2和全部SO3与脱硫剂反应固化;然后,在SNCR炉内烟气经脱硝处理,含有氨基的还原剂喷入900-1100℃的SNCR炉膛内温度的区间,还原剂迅速与烟气中的NOx发生反应,实现了炉内脱硝,烟气中NOx降低至200 mg/Nm3以下。

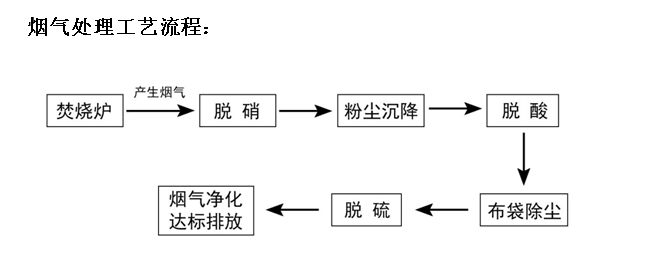

烟气处理过程中烟气由SNCR炉膛出口依次经过自激式粉尘沉降室、急冷脱酸塔、脉冲布袋除尘室、脱硫塔以及烟囱,实现了烟气的有效冷却及净化。经过粉尘沉降室,烟气中大颗粒粉尘经过有效去除,烟尘浓度降低至400mg/Nm3以下,除尘效率为40~60%,烟气温度降低300~450℃;经过急冷脱酸塔,雾化水和碱液在双流体喷枪喷射作用下,迅速将烟气温度降低180~200℃,从而避免烟气中二噁英产生;烟气经脉冲布袋除尘室,烟尘浓度降低至80mg/Nm3以下,除尘效率为99%,烟气温度降低120~130℃;在脱硫塔内,烟气经过湿法/半干法脱硫处理后,SOX浓度降低至50mg/Nm3。

本工艺具有如下优点:(1)通过侧吹焚烧炉,能够进行充分燃烧,燃烧后的气体通过脱硝炉、粉尘沉降、脱酸塔、布袋除尘、脱硫塔,直至烟气净化,达标准排放,净化后的气体排入大气中,可以有效净化电子垃圾焚烧后产生的气体,增加环保和安全的效果;(2)焚烧熔炼炉底部设置可移动的熔池,增加了炉体金属液容量,实现了熔池熔炼,提高产量及工作效率,便于炉内维修。